Réinventer les procédés de production

Analyse des méthodes traditionnelles et de leurs limites

Dans le monde dynamique de l’entreprise moderne, les méthodes de production traditionnelles ont souvent du mal à suivre le rythme effréné des marchés. Les lignes de production fixes et inadaptables ont un impact significatif sur l’efficacité et la qualité des produits. Historiquement, ces lignes ont été conçues pour exécuter une même tâche de façon répétitive, ce qui rend difficile l’adaptation rapide aux nouvelles demandes et tendances du marché. Ce manque de flexibilité peut entraîner des goulots d’étranglement, une inefficacité accrue et une incapacité à répondre rapidement aux besoins fluctuants des consommateurs. Alors, pourquoi s’en tenir aux anciennes méthodes lorsque la modernisation est à portée de main ?

Intégration des nouvelles technologies pour une optimisation continue

Pour optimiser la chaîne de production, l’intégration des technologies avancées est devenue impérative. Des solutions comme l’intelligence artificielle et l’automatisation permettent d’affiner le processus de fabrication et d’accroître le taux de production. Par exemple, les machines intelligentes ajustent automatiquement les paramètres pour maintenir la qualité tout en réduisant les coûts liés aux matières premières. De plus, l’introduction de la robotique permet de supporter des tâches répétitives et dangereuses, améliorant non seulement la sécurité mais aussi la constance dans la production.

L’adoption de systèmes de suivi en temps réel et de maintenance prédictive grâce à l’Internet des objets (IoT) est également une avancée importante. Ces systèmes ne se contentent plus de signaler des pannes, mais prévoient également les futurs points de défaillance potentiels, minimisant ainsi les temps d’arrêt coûteux et imprévus. Cela permet non seulement de réduire les coûts opérationnels mais aussi d’améliorer l’efficacité globale de la production.

L’humain au cœur de la transformation

Formation et valorisation des compétences des employés

Mettre en place une chaîne de production optimisée ne se limite pas seulement à la technologie. Les employés sont les piliers de l’efficacité de ces dispositifs. Une formation continue et une valorisation des compétences sont essentielles pour une amélioration constante du processus de production. Une fois formées, les équipes sont mieux équipées pour s’adapter aux nouvelles technologies et méthodes. En investissant dans le développement professionnel, les entreprises favorisent non seulement une main-d’œuvre plus compétente mais aussi plus motivée et engagée.

Cet investissement dans les employés permet également d’encourager une culture de l’innovation où les travailleurs de tous niveaux de l’entreprise peuvent proposer des idées pour améliorer les processus. Cela conduit non seulement à une plus grande satisfaction professionnelle mais peut également offrir des solutions inattendues qui aident l’entreprise à se démarquer de la concurrence.

Collaborations inter-équipes et communication agile

La communication agile entre équipes favorise une meilleure gestion de la chaîne d’approvisionnement et de la planification de la production. En travaillant main dans la main, les différentes sections de l’entreprise peuvent optimiser les processus et s’assurer que la qualité des produits répond aux attentes des clients. Les silos organisationnels freinent souvent l’innovation et l’amélioration continue; une collaboration inter-équipes efficace n’est donc pas seulement bénéfique mais essentielle pour un succès durable.

En créant des équipes multidisciplinaires, les entreprises peuvent combiner des perspectives différentes pour résoudre des problèmes complexes. Les technologies de communication modernes, telles que les plateformes numériques collaborative, rendent cette coopération plus facile et plus efficace, assurant que l’information circule sans heurts entre les divers maillons de la chaîne de production.

Miser sur la flexibilité et l’adaptabilité

Adopter des solutions modulaires pour une production sur-mesure

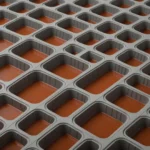

L’adoption de solutions modulaires permet une gestion flexible de la chaîne de production. Ces systèmes modulaires facilitent les ajustements rapides des capacités de production en fonction des fluctuations du marché. Par conséquent, vous pourrez adapter la ligne de production pour s’aligner avec la demande des clients. Cela garantit que les ressources sont utilisées efficacement et que les entreprises peuvent rapidement pivoter pour saisir de nouvelles opportunités.

Une production sur mesure va au-delà de la simple flexibilité : elle permet de personnaliser les produits de masse, répondant ainsi à des besoins clients de plus en plus individualisés. L’exemple de la fabrication additive, comme l’impression 3D, permet maintenant de produire des pièces uniques à faible coût, ouvrant des horizons commerciaux jusqu’alors hors de portée.

Anticiper et gérer les imprévus grâce à des outils de planification avancés

Les outils de planification avancés, souvent alimentés par l’IA, sont cruciaux pour anticiper les changements sur le marché et optimiser les chaînes d’approvisionnement. Ces outils fournissent des données précieuses concernant les tendances, permettant ainsi une planification précise et une gestion proactive. Le big data joue ici un rôle essentiel, en offrant des insights inédits sur les comportements clients et en ajustant en conséquence les lignes de production avant même que les tendances ne soient visibles à l’œil nu.

L’importance de ces outils est encore plus cruciale dans les environnements mondiaux, où les chaînes d’approvisionnement doivent constamment s’adapter aux variables économiques, politiques et environnementales. En dotant les gestionnaires de production d’outils de simulation perfectionnés, les entreprises peuvent tester divers scénarios et identifier les meilleures stratégies pour répondre à des événements imprévus.

Le rôle crucial de la data et des nouvelles technologies

Utilisation de l’intelligence artificielle pour prédire les tendances

L’utilisation de l’intelligence artificielle dans le cadre de la planification et de la gestion de production offre un avantage concurrentiel aux entreprises. En fournissant un aperçu des futures fluctuations du marché, ces technologies permettent une optimisation des lignes astucieuse et une gestion efficace des ressources. Les algorithmes d’IA peuvent analyser des volumes de données considérables pour découvrir des motifs invisibles, prévoir les demandes futures et optimiser l’utilisation des ressources de manière inaltérable.

De plus, l’IA peut aider à améliorer la qualité des produits en détectant précocement des anomalies de production et en alertant les opérateurs avant que celles-ci n’affectent les produits finis. Cette capacité à prédire et à corriger les erreurs avant qu’elles ne se produisent aide non seulement à maintenir des normes de qualité élevées mais aussi à économiser sur les coûts de non-qualité.

L’Internet des objets et l’automatisation pour une efficacité renforcée

L’Internet des objets (IoT) et l’automatisation transforment la manière dont les entreprises gèrent leurs lignes de production. Ces technologies facilitent la collecte et l’analyse de données, garantissant une amélioration continue des processus de production. Les capteurs IoT intégrés aux machines permettent de surveiller les paramètres critiques et d’automatiser les ajustements pour optimiser le rendement et minimiser la consommation énergétique.

En connectant tous les aspects de l’entreprise à travers des réseaux intelligents, les entreprises peuvent non seulement réduire les coûts d’exploitation, mais aussi améliorer les délais de livraison, réduire les stocks et optimiser la gestion des flux de production. L’efficacité renforcée qui en résulte contribue fortement à une plus grande compétitivité sur le marché mondial.

Vers une production durable et responsable

Mise en œuvre de stratégies écoresponsables

Avec la pression croissante pour adopter des pratiques plus écologiques, les entreprises doivent s’engager dans la mise en œuvre de stratégies écoresponsables. Cela inclut la réduction de l’empreinte carbone et l’amélioration de l’efficacité énergétique de la chaîne de production. Réduire les déchets de production, recycler ou valoriser les sous-produits et développer des produits consciencieusement conçus pour un cycle de vie prolongé est devenu impératif. Ces efforts ne répondent pas seulement aux attentes sociétales croissantes pour la durabilité mais ouvrent également la voie à de nouvelles opportunités de marché.

L’intégration de technologies propres, telles que l’énergie photovoltaïque pour alimenter les installations, et les initiatives pour neutraliser les émissions de carbone font partie des nombreuses stratégies que les entreprises peuvent adopter pour limiter leur impact environnemental. En plus de contribuer à la préservation de la planète, ces mesures peuvent également aboutir à une réduction des coûts opérationnels à long terme.

Importance des relations avec les fournisseurs et partenaires pour un impact global

Entretenir de solides relations avec les fournisseurs et partenaires est essentiel pour garantir un approvisionnement durable. Une bonne communication et une compréhension mutuelle permettent de synchroniser la chaîne d’approvisionnement avec la planification de la production, assurant ainsi un impact positif sur l’environnement et la société. En s’alignant sur des fournisseurs qui partagent leur vision de la durabilité, les entreprises peuvent avancer ensemble vers des objectifs écologiques communs, tout en sécurisant l’approvisionnement en matières premières critiques.

De plus, une chaîne d’approvisionnement durable aide à renforcer la résilience face aux perturbations mondiales, car elle valorise également les pratiques éthiques et responsables. Elle renforce l’image de marque et la confiance des consommateurs, ce qui est inestimable dans un contexte de compétitivité accrue.